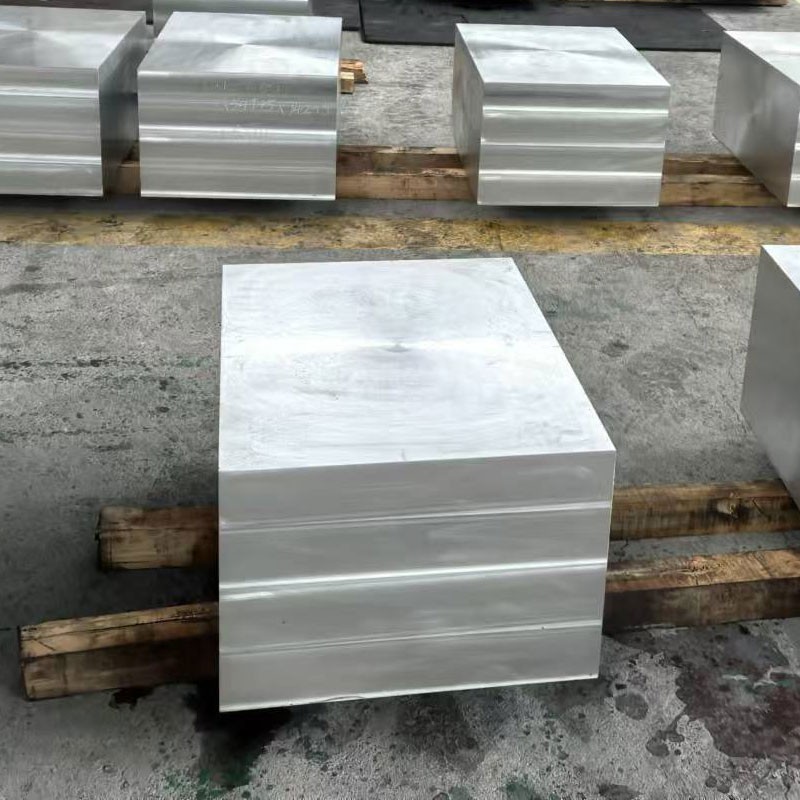

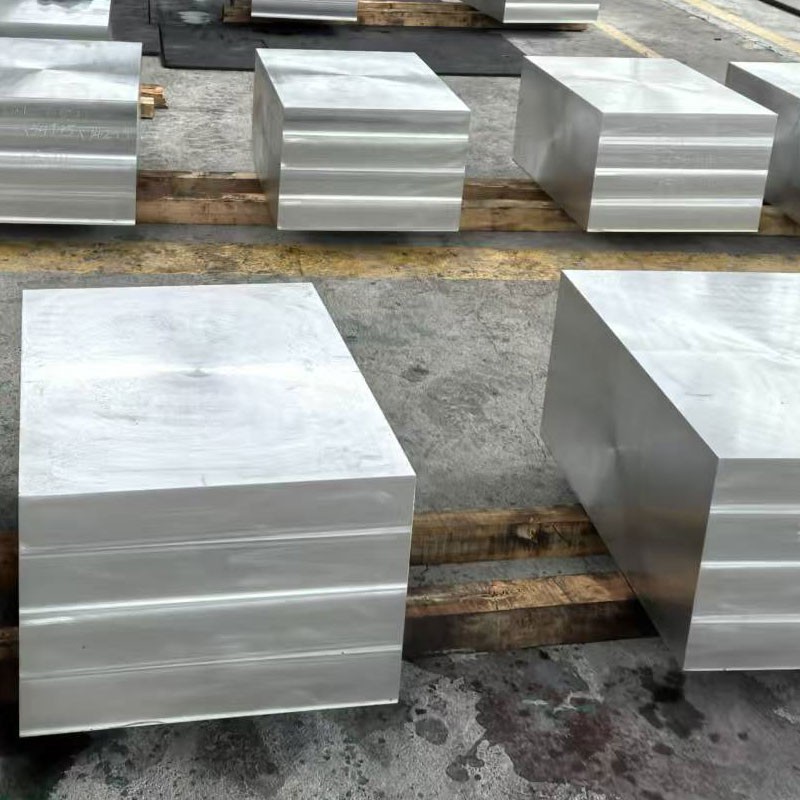

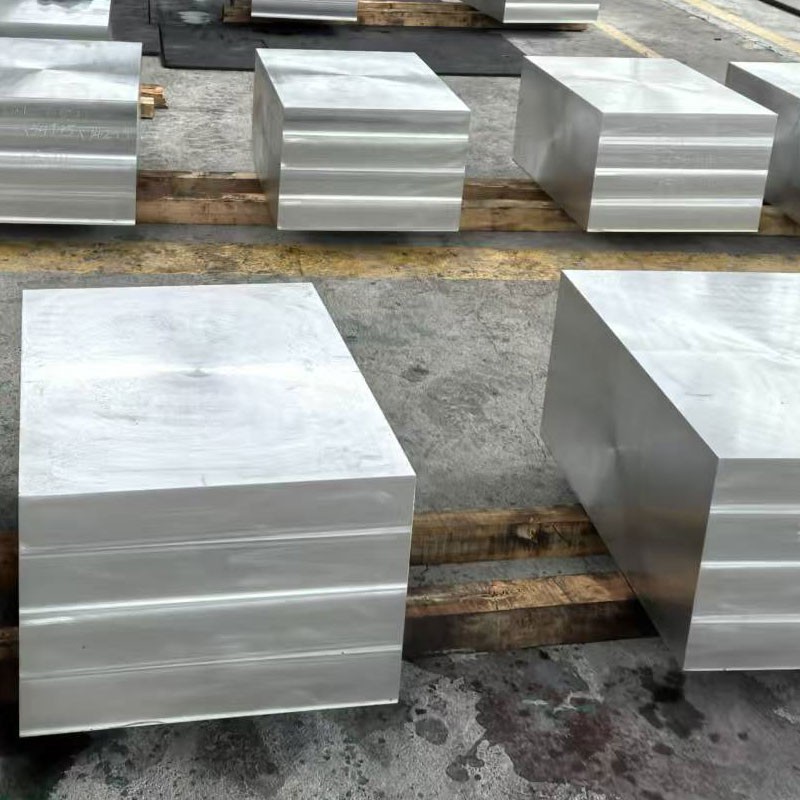

7050 Ultra tvrdo aluminijumske legure za kovanje ploča za kovanje

7050 HARD aluminijumski kovani tanjur ima nezamjenjiv položaj u poljima visokih performansi zbog prednosti visoke čvrstoće, odlične aluminijske legure i plastičnosti, što može postići vrlo visoke karakteristike jačine nakon toplotnog tretmana . ima odličnu otpornost na koroziju i stresa Cracking .

1. Sastav materijala i proces proizvodnje

7050 Aluminijumska legura (AMS 4050, ASTM B247) predstavlja napredni aluminijumski aluminijum-CU-a za superiornu toleranciju na štetu i izuzetnu omjer snage i težine . ultra teško kovanu varijantu ploče preciznom termomehaničkom obradom:

Legurna hemija:

Cink (zn): 5.7-6.7% (osnovno jačanje elemenata)

Bakar (Cu): 2.0-2.6% (Ogarine očvršćivanje)

Magnezijum (mg): 1.9-2.6% (jačanje taloga)

Cirkonijum (ZR): 0.08-0.15% (Kontrola zrna) kontrola)

Bazni materijal:

Aluminijum (AL): veći ili jednak 87,3% (ravnoteža)

Kontrolirane nečistoće:

Iron (FE): Manje ili jednako 0,15% max

Silicijum (si): manji ili jednak 0,12% max

Mangan (MN): Manje ili jednako 0,10% max

Titanijum (TI): Manje ili jednako 0,06% maks

Kromij (CR): Manje ili jednako 0,04% maks

Premium Forming Proizvodnja sekvenca:

Ingot Casting: Vlasnički postupak sa niskim vodonikom, vakuum

Homogenizacija: 470-490 stepen za 24-36 sate (kompjutersko kontrolirana rampa)

Površina skaliranja: minimalno 10 mm po površini za uklanjanje segregacije

Priprema za prethodno kovanje: Zaštitna aplikacija za oblaganje

Multi-usmjerena kovanje:

Početna deformacija: 400-425 stepen

Srednji prolaznici: 375-395 stepen

Konačna deformacija: 350-370 stepen

Minimalni omjer deformacije: 4: 1

Post-forge žarenje: 413 stepena za 4-8 sate (izjednačavanje stresa)

Precizna obrada: Priprema površine za toplotnu obradu

Rastvor za toplinu: 475-485 stepen za vreme debljine zavisnosti

Controlled Quenching: High-velocity polymer quench (>100 stepeni / sec)

Kriogeni tretman: opcionalno stabilizaciju -75 stupnjeva (24 sata)

Starenje sa više faza:

T7451: 120 stepeni / 8h + 175 stepen / 8hr

T7651: 120 stepeni / 6hr + 165 stepen / 24hr

Puni materijal sljedivost s monitoringom digitalnog procesa tijekom proizvodnje .

2. Mehanička svojstva ultra-HARD 7050 kovanog ploča

|

Nekretnina |

Minimum |

Tipičan |

Test standard |

Prednost performansi |

|

Vrhunska zatezna čvrstoća |

510 MPa |

540-570 MPa |

ASTM E8 / E8M |

15% viši od 7075- T6 |

|

Snaga prinosa (0,2%) |

455 MPa |

480-510 MPa |

ASTM E8 / E8M |

Superior Aerospace nosivost |

|

Izduživanje (2 inča) |

8% |

10-13% |

ASTM E8 / E8M |

Bolja tolerancija na štetu od 7075 |

|

Čvrstoća loma (k₁c) |

30 mpa√m |

33-38 Mpa√m |

ASTM E399 |

25% poboljšanja preko 7075- T6 |

|

Snaga smicanja |

305 MPa |

320-345 MPa |

ASTM B769 |

Poboljšane zajedničke performanse |

|

Snaga ležaja (E / D =2.0) |

785 MPa |

800-850 MPa |

ASTM E238 |

Izuzetan kapacitet zatvarača |

|

Snaga umora (10⁷) |

145 MPa |

160-180 MPa |

ASTM E466 |

Vrhunsko cikličko otpornost na utovar |

|

Tvrdoća (Brinell) |

140 HB |

150-165 HB |

ASTM E10 |

Poboljšana otpornost na habanje |

|

Prinos kompresivnog pritiska |

470 MPa |

490-520 MPa |

ASTM E9 |

Kritično za kompresijske strukture |

Izvođenje usmjerenja:

Omjer vlačne čvrstoće L / L: 1.05-1.08

Omjer jačine L / ST: 1.07-1.12

Omjer vlačne čvrstoće L / 45 stepeni: 1.02-1.06

Varijacija nekretnine za jezgra do površine:<5% in thickness up to 150mm

3. Mikrostrukturni inženjering za ultra-teške performanse

Precizna termomehanička kontrola:

Upravljanje strukturom zrna:

Neukrivenalizirana, vlaknast morfologija zrna

Kontrolirani omjer panovanja: 5: 1 do 8: 1

Zadržavanje podstruk za stabilizovanje ZR-a

PRIKLJUČIVANJE INŽENJERING:

η '(mgzn₂) primarno jačanje

η (mgzn₂) preterano kontrolirano

T (al₂mg₃zn₃) faza distribucija

S (al₂cumg) faza minimiziranje

Kontrola brzine ganga:

Critical cooling rate: >100 stepeni / sec na površini

Core cooling rate: >60 stepeni / sec minimum

Preostalo minimiziranje napona kroz polimernu gadantu

Višestambena kinetika starenja:

Pozornica nukleacije: 120 stepeni / 6-8 HR (Formiranje GP zona)

Faza rasta: 165-175 Stupanj / 8-24 HR (η '' Oborine)

Mikrostrukturne karakteristike:

Veličina zrna: ASTM 8-10 (15-30 μm)

Disperseida Veličina: 50-100 NM (al₃zr)

Precipitate Density: >10 ^ 17 / cm³

Rekristalizirani frakcija:<5% maximum

Tekstura: Snažan mesing {011}<211>komponenta

Ocjena inkluzije: manje ili jednako 0,3 po ASTM E45

Void sadržaj:<0.1% volumetric

4. Dimenzionalne specifikacije i tolerancije

|

Parametar |

Standardni raspon |

Vazduhoplovna tolerancija |

Komercijalna tolerancija |

|

Debljina |

20-250 Mm |

± 0,5 mm ili ± 1% * |

± 1,5 mm ili ± 2% * |

|

Širina |

1000-2500 Mm |

± 2 mm |

± 5 mm |

|

Dužina |

2000-10000 Mm |

+10 / -0 Mm |

+20 / -0 Mm |

|

Ravnost |

N/A |

0,1% dužine |

0,2% dužine |

|

Hrapavost površine |

N/A |

3,2 μm RA MAX |

6,3 μm RA MAX |

|

Ravnost |

N/A |

1 mm po metru |

3 mm po metru |

|

Paralelizam |

N/A |

0,5% debljine |

1,0% debljine |

* Koji god veći

Posebne mogućnosti obrade:

U blizini neto oblikovanja kovanja: smanjena dodatka za obradu

Konturour Pred-obrada: 15 mm Minimalni dodatak za zalihe

Stresna olakšanja: Izjednačavanje prethodne obrade

Ultrazvučna inspekcija: 100% volumetrijsko testiranje po AMS-u 2154

Gustina: 2,83 g / cm³ (± 0,02)

Težina formula: Debljina (mm) × Širina (m) × Dužina (m) × × 2.83=Težina (kg)

5. Optimizacija topline i performansi

|

Oznaka temperamenta |

Detalji o procesu |

Optimizirana svojstva |

Ciljane aplikacije |

|

T7451 |

Rješenje toplotna poslastica, kontrolirana rastezanje (1.5-3%), olakšanje stresa, prenapona |

Najbolji SCC otpor sa visokom čvrstoćom |

Primarne strukture aviona |

|

T7651 |

Solution Toplina, kontrolirana rastezanje (1.5-3%), precijenjena (veća temperatura vrha) |

Maksimalna snaga sa dobrom SCC otpornošću |

Kritične nosive komponente |

|

T7351 |

Rješenje toplotna poslastica, olakšanje stresa istezanje, posebno preterano |

Optimalna kombinacija čvrstoće snage / loma |

Kritične konstrukcije |

|

T74 |

Rastvor za toplotnu poslasticu, višenamjenska prenaplagala |

Maksimalni otpor SCC-a |

Marine / Naval Aerospace aplikacije |

Parametri za toplinsku obradu:

Temperatura rastvora: 475-485 stepen

Vrijeme namočite: 1 sat debljine 25 mm (minimum)

Kašnjenje u gangu:<10 seconds maximum

Sredstvo za gašenje: Polimerna koncentracija 12-18%

Brzina utapa: 3-5 M / SEC minimum

Kontrola temperature starenja: ± 3 stepena tolerancija

Skladište nakon utapa:<8 hours at <20°C before aging

Karakteristike odgovora materijala:

Prirodno starenje: značajne promjene imovine u roku od 48 sati

Umjetno starenje: 90% nekretnina razvijenih u prvoj pozornici starenja

Thermal Stability: Maintains >95% nekretnina u 100 stepeni

Kriogene performanse: Povećana snaga na subzerom temperaturama

Stresna olakšanja: 2-3% Preporučuje se trajna deformacija

6. Razmatranja mašina i proizvodnje

|

Operacija |

Materijal alata |

Preporučeni parametri |

Posebna razmatranja |

|

Glodanje velike brzine |

Premium karbid |

Vc =500-1000 m / min, fz=0.1-0.25 mm |

Penjanje glodalica |

|

Bušenje dubokog rupa |

Carbide rashladno sredstvo |

VC =80-150 m / min, fn=0.15-0.35 mm / rev |

Potreban ciklus picking-a |

|

Okretanje |

PCD / CBN umetci |

Vc =600-1200 m / min |

Oštre rezne ivice od vitalnog značaja |

|

Navoj |

Premium HSS-E-PM |

Vc =15-25 m / min |

Preferirano konac |

|

Remacija |

Carbide Reamers |

Vc =40-70 m / min |

H7 Tolerancija dostižno |

|

Edm |

Bakrene elektrode |

Postavke niske struje |

Potrebno je preraditi uklanjanje sloja |

Mašinske strategije optimizacije:

Tekućine za rezanje: rashladni hladnjaci (PH 8.5-9.5)

Premazi za alat: tialn ili dijamant preferirani

Upravljanje čipom: visokotlak ({1}} bar) rashladno sredstvo

Sila stezanja: umjerena (izbjegavajte distorziju)

Hrana / brzine: velika brzina, umjereni pristup hrani

Angažman alata: maksimalno 60% promjera rezača

Strategija grubog: Mašinska obrada visoke efikasnosti (Hem)

Završna obrada: Svijetli rezovi sa velikom brzinom površine

7. Sistemi za otpornost na koroziju i zaštitu

|

Vrsta okoliša |

Ocjena otpora |

Metoda zaštite |

Očekivanje performansi |

|

Industrijska atmosfera |

Umjeren |

Anodiziranje + temeljni premaz / topcoat |

10+ godina sa održavanjem |

|

Morsko okruženje |

Poročanj |

Anodiziranje + kromirani temeljni premaz + gornji kaput |

5-8 godina sa održavanjem |

|

Visoka vlažnost |

Sajam |

Anodiziranje tipa II ili III |

3-5 Godina bez vrha |

|

Hemijska izlaganja |

Sajam |

Hemijska pretvorba + zapečaćeno anodiziranje |

Zavisna primjena |

|

Stresna korozija |

Dobra (T7 temperi) |

Otvaranje + površinska kompresija |

Značajno poboljšanje preko 7075 |

|

Piling |

Dobra (T7 temperi) |

Pravilna toplotna obrada |

Exko ocjena EA ili bolje |

Opcije obrade površina:

Anodiziranje:

Tip II (sumporni): 10-25 μm

Tip III (tvrdi): 25-75 μm

Tanki film sumporni: 3-8 μm

Tartaric-sumporni: 5-15 μm

Premazi za konverziju:

Kromate po mil-dtl -5541 klasa 1a

Trivalentne Chromium prethodne obrade

Sol-gel tehnologija

Sistemi za farbanje:

Epoksidni temeljni premaz visokih čvrstih materija

Poliuretanski topcoat

Prevlake za kišu

Specijalni antikorozijski temelji

Poboljšanje mehaničke površine:

Pucanj ({0}} Intenzitet)

Lasersko razbijanje šoka

Izgaranje

8. Fizička svojstva za inženjerski dizajn

|

Nekretnina |

Vrijednost |

Dizajn značaj |

|

Gustina |

2,83 g / cm³ |

Teže kritične strukture |

|

Raspon topljenja |

490-630 Stupanj |

Ograničenja za zavarivanje / toplinsku obradu |

|

Toplotna provodljivost |

153-167 W/m·K |

Sposobnost rasipanja topline |

|

Električna provodljivost |

35-40% IACS |

EMI zaštitne aplikacije |

|

Specifična toplina |

860 J / Kg · K |

Proračuni toplotne mase |

|

Termička ekspanzija (CTE) |

23.5 ×10⁻⁶/K |

Predviđanje termičkog stresa |

|

Mladi modul |

71.7 GPA |

Strukturna krutost |

|

Poissonov omjer |

0.33 |

Modeliranje elastičnosti |

|

Stopa rasta pukotine umor |

DA / DN= 3 × 10⁻⁹ (Δk) ³ · ⁵ |

Dizajn tolerancije na štetu |

|

Energija loma (G₁C) |

28-32 KJ / m² |

Procjena otpornosti na udarce |

9. Protokoli osiguranja kvaliteta i testiranjapnit

Režim obaveznog inspekcije:

Hemijski sastav:

Spektroskopija optičke emisije

Provjera svih glavnih elemenata i nečistoća

Mehaničko ispitivanje:

Potpuni zatezni test (L, LT, ST Smjerovi)

Ispitivanje žilavosti od loma

Istraživanje tvrdoće (minimum rešetke od 25 mm)

Nerazorno testiranje:

Ultrazvučna inspekcija po AMS-Std -2154 Klasa A

Pronetrant inspekcija kritičnih površina

Ispitivanje struje Eddy (neobavezno)

Mikrostrukturna analiza:

Veličina zrna i morfologija

Procjena rekristallizacije

Ocjena uključenosti po ASTM E45

Testiranje proizvodnje:

Provjera parametara toplinske obrade

Ispitivanje osjetljivosti na gang

Mapiranje električne provodljivosti

Dokumentacija o certificiranju:

Izvještaj o ispitivanju materijala (MTR) po en 10204 3.1 / 3.2

Certifikacija hemijske analize

Mehanička svojstva Certifikacija

Zapisnike za toplinsku obradu

NDT izvještaji s kriterijima prihvaćanja

Dokumentacija za provjeru temperamenta

Parametri kontrole procesa

Statistički sažetak podataka o procesu

Informacije o sljedivosti lot

10. Primjene i prednosti performansi

Primarne zrakoplovne aplikacije:

Strukture pregrade

Krizne spari i strukture

Komponente za slijetanje

Fuselage Okviri i trubljeni

Debeli odjeljak Strukturni članovi

Gornje krilo

Priključci za visoko opterećenje

Raketne strukture

Strukturni sigurnosni hardver

Kritični priključni priključci

Prednosti performansi vs . 7075:

10-15% Veća zatezna snaga

20-25% Poboljšana žilavost loma

Vrhunski otpor na stres koroziji

Poboljšana otpornost na koroziju pilinga

Bolja otpornost na rast umornog pukotina

Poboljšana tolerancija na štetu

Veća preostala snaga nakon udara

Bolja termička stabilnost

Vrhunska obrada u debelim presjecima

Poboljšana svojstva debljine debljine

11. Zahtevi za skladištenje i rukovanjeOpis proizvoda

Protokol za rukovanje materijalima:

Okolina za skladištenje:

Temperatura: 15-25 stepen

Vlažnost:<65% RH

Zaštita od padavina

Izolacija od čeličnih proizvoda

Smjernice za podizanje:

Podešavanje više tačaka sa šipkama za rasipača

Nemetalne česte

Popularni tagovi: 7050 ultra tvrdo aluminijumske legure za kovanje, Kina 7050 ultra tvrdo aluminijumske legure za kovanje ploča, dobavljači, tvornica, алюминий ҡойоу плитаһы

Pošaljite upit